This post is also available in: 英語 簡体中国語

1.はじめに

薄型テレビを代表するアクティブマトリックス型の液晶ディスプレイ( 以下,AM-LCD) では,4K TV や500 ppi を超える解像度のスマートフォン等の高精細ディスプレイが市場に出回るようになった.こうした高精細化に伴い,従来のアモルファスシリコン(以下,a-Si)を用いた場合では,移動度が低くパネルの大型化や高速駆動に,低コストで対応することが難しいとされている.このa-Si に替わる材料としてLTPS(Low Temperature Poly-silicon)や,高移動度の酸化物半導体が検討され,特に細野氏らのグループにより報告されたInGaZnO4(以下,IGZO)が注目されている1)-4).LTPS TFTはトップゲート構造のため,マスク数が多くなるが,IGZO TFT は,ボトムゲート構造による低コスト化に加え,リーク電流が,LTPS に比べ4 ケタ以上小さいという特長がある。また,またIGZO ターゲットを用いたスパッタリングという成膜技術によりチャネル層を形成するために,低温で成膜することが可能となり,大型AMLCDだけでなく有機EL ディスプレイやフレキシブルディスプレイへの応用も検討されている5),6).

これらIGZO TFT については,多くの研究グループやデバイスメーカーによる研究および試作パネルが製作されており,一部量産に至っている(Figure 1).しかし,このように多くの研究・報告がなされているにもかかわらず,量産が限定的である要因として,高精細・高機能化に伴う大型基板上でTFT 特性の良好な面内均一性や高い信頼性の要求を満たしていないことがあげられる.

そこで,著者らは大型基板での良好な面内均一・高信頼性の膜を成膜可能なカソード『ムービングカソード』を開発した.本稿では,ムービングカソードの特長および,同カソードにて成膜したIGZO 膜の評価結果について述べる.

2. 面内均一・高信頼性IGZO 膜の成膜手法について

(a) Distribution of film thickness

(b) Measurement result of μ-PCD.

2.1 従来カソードの課題

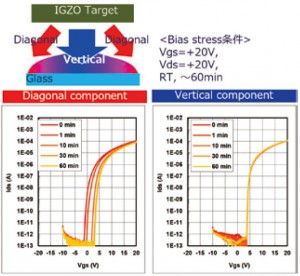

大型基板にて良好な面内均一性,高信頼性を有する膜を得るためには,面内均一な膜厚・膜質分布が必須となる.従来カソードのマルチカソードは,長尺ターゲットを複数本並列にならべている.そのため,ターゲット直上とターゲット間で成膜速度が異なり,膜厚ムラが発生する.同様に基板に対してスパッタ粒子の入射角度が異なるため膜質ムラが発生する.この結果Figure 2 に示すようにターゲット直上とターゲット間で,膜厚および膜質が異なり縞模様の分布が発生する.Figure 3 はスパッタ粒子の入射成分を基板に対し垂直に入射したスパッタ粒子(垂直成分)と,斜めに入射したスパッタ粒子(斜め成分)で成膜したIGZO 膜にて作成したTFT の信頼性結果を示す.この結果より斜め成分のみの場合は,バイアスストレス時間増加に伴い,閾値電圧がプラスにシフトした.一方,垂直成分のみの場合は,このようなシフトが確認されず,高信頼性の膜であることが確認できた.しかし,マルチカソードではスパッタ粒子の入射成分を制御する機構を設けていないため,様々な角度の入射成分を含む膜から構成される.従って,従来カソードでは高信頼性を有する膜の成膜が困難である.

Figure 3 Relationship between incident components of sputtered particles and TFT characteristics.

2.2 ムービングカソードのコンセプト

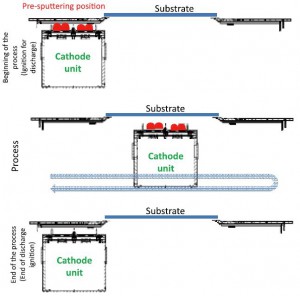

従来カソードの課題に対し,Figure 4 に示すコンセプトをもとに新型カソード『ムービングカソード』を開発した.コンセプトの概要は以下の通り.

① 面内均一性向上と低パーティクルを目的として,基板固定でカソードを移動させる.

② 膜厚方向の膜質均一性向上(高信頼性)を目的として,放電開始時及び終了時のスパッタ粒子が基板に入射されないようにカソードが基板から隠れること

のできるプレスパッタポジションを設置.

③ スパッタ粒子が基板に到達する際の入射角度を制御するための制御板を設置する7).

2.2.1 成膜方式

基板・カソードを固定して成膜する方式(基板固定型)では,ターゲット直上とターゲット間にてスパッタ粒子の着膜量が異なるため,凹凸が発生し膜厚均一性が低い.また,基板通過型ではカソードを固定し,カソード上を基板が通過する方式のため,このような膜厚ムラは発生しない.しかし,基板通過型は成膜時に基板とともに基板を固定するトレイに着膜するため,膜剥がれを起こし発塵源となる.一方ムービングカソードは基板を固定しカソードを搖動される通過成膜方式を採用しているため良好な面内膜厚分布を得る.また成膜時トレイはマスクされているため着膜を抑制し低パーティクル化が可能となる.

2.2.2 プレスパッタポジション

放電開始および終了時はイグニッション時の膜の混入および基板へのプラズマダメージが懸念される(Figure5).これらを抑制するため,プレスパッタポジションを設置した.Figure 6 にプレスパッタおよび成膜時のカソード揺動パターンを示した.放電開始時は基板へのスパッタ粒子の入射を抑制する為,基板から隠れた位置で着火し放電が安定するまで保持する.その後カソードユニットを揺動することで基板へ成膜し,成膜終了時にはプレスパッタポジションにて放電を終了する.プレスパッタポジションを採用することにより成膜初期層から末期層まで均一な膜質を得ることが出来る.

2.2.3 入射成分制御

スパッタ粒子の基板に対する入射角度と膜質に関する報告がなされており8)-10),著者らはスパッタ粒子の入射成分とTFT 特性について評価した結果,スパッタ粒子の入射角度が大きい方が信頼性の高いTFT を得ることが分かった(Figure 3).そこでムービングカソードでは入射角度が大きいスパッタ粒子にて成膜することを目的とした制御板を設けた.Figure 7 にムービングカソードにて制御板を設けた場合と設けない場合の成膜時の膜のイメージを示した.制御板が無い場合は,カソード通過時には,入射角度が小さい粒子(斜め成分)と大きい粒子(垂直成分)の積層構造となるが,制御板を設けることにより,入射角度が小さい粒子は制御板によりカットされ入射角度の大きい粒子(垂直成分)のみで成膜することが可能となる.