This post is also available in: 日语 英语

1.序言

作为超薄显像代表的有源矩阵型液晶显示器 (AM-LCD)已经进入了4K电视(3840×2160)及分 辨率在500ppi以上的智能手机等高清显示屏市场。随着 高清显像的不断发展,原来的非晶硅(以下简称为 a-Si)已经难以以较低的成本来应对低流动性面板的大 型化与高速驱动。期待能够代替a-Si的材料主要有LTPS (Low Temperature Poly-silicon)和高流动性的氧化物 半导体,特别是细野氏的团队所报告的InGaZnO4(以下 简称IGZO)受到了众人的瞩目1)-4)。LTPS-TFT为顶栅 结构,因此掩模数较多,而IGZO-TFT不但具有底栅结构 所带来的低成本化,还拥有漏电流比LTPS低4位数的特 点。另外,由于使用基于IGZO 靶材的溅镀成膜技术来形 成沟道层,因此能够实现低温成膜,目前正在研究将其 应用到除大型AM-LCD以外的有机EL显示屏及柔性显示 屏中5),6)。

对于IGZO-TFT,许多的研究团队和显示屏生产商都 进行了原型设计的开发研究,其中一部分已经进入量产 (图1)。不过,虽然已经有了众多的相关研究、报告发 表,但是其在高清、高性能大型基板方面不能满足TFT良 好面内均匀性和较高可靠性的要求,仍是限制其量产的 主要原因。

2. 面内均匀・高可靠性IGZO膜的成膜方法

(a) Distribution of film thickness

(b) Measurement result of μ-PCD.

2.1 旧型阴极所面临的课题

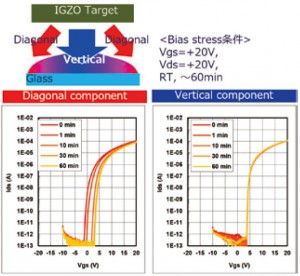

为了得到在大型基板上拥有良好面内均匀性及高可 靠性的膜,就必须实现膜厚、膜质的面内均匀分布。以 往的多阴极是将多个长尺寸靶材并列排列的,因此基板 上正对靶材的区域与正对相邻靶材之间空隙的区域,其 成膜速度各异,会产生膜厚不均匀。由于溅射颗粒对基 板的入射角度各异,因此同样会产生膜质不均匀,其结 果如图2为膜厚以及膜质不同的条纹状分布。图3为溅射 时颗粒垂直入射到基板上和颗粒具有一定角度入射到基 板上形成的不同IGZO薄膜所制造的TFT可靠性测试结 果。根据此结果可以看出,只有倾斜入射时,Vgs-Ids曲 线会随着时间增加向正方向移动。而另一方面,当只有 垂直入射时,则没有此类移动,可以确认膜的高可靠 性。不过,由于多阴极并未设有控制溅射颗粒入射角度 的结构,所以薄膜成分来自于不同角度入射的颗粒。因 此使用以往的阴极很难形成高可靠性的膜。

2.2 移动阴极的设计概念

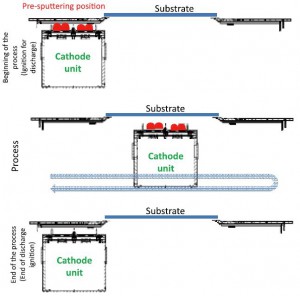

针对旧型阴极所面临的问题,我们以图4所示的设计 理念为基础开发出了新型阴极【移动阴极】。主要设计 概念如下所示。

①为了实现面内均匀性的提高和低颗粒化,固定基 板使阴极移动。

②为了实现膜厚横向分布和膜质均匀性的提高(高 可靠性),设置了能够将阴极与基板隔开的预溅射 位置,以保证放电开始及结束时溅射颗粒不会入 射到基板上。

③设置了能够控制溅射颗粒到达基板时的入射角度 的控制板7)。

2.2.1 成膜方式

在固定基板和阴极的成膜方式(基板固定型)中, 正对靶材位置与正对靶材间隙位置的溅射颗粒附着量不 同,因此会产生凹凸,膜厚均匀性较低。而基板通过型 则采用了固定阴极,使基板从阴极上方通过的方式,因此不会产生上述的膜厚不均匀。可是基板通过型在成膜 时会同时在固定基板的托盘上成膜,因此会产生膜剥 落,成为粉尘源。另一方面,移动阴极采用的是固定基 板使阴极移动的通过成膜方式,因此能够获得良好的面 内膜厚分布。而成膜时托盘被掩模,因此可以抑制托盘 成膜,实现低颗粒化。

2.2.2 预溅射位置

放电开始及结束时,有可能会出现起辉时的膜污染 以及对基板的等离子损伤(图5)。为了抑制这些情况的 出现,我们设置了预溅射位置。图6为预溅射以及成膜时 的阴极滑动模式。为了在放电开始时抑制溅射颗粒向基板入射,在与基板隔离的位置起辉并一直保持到放电稳 定,然后再移动阴极单元。以这种方法对基板进行成膜 并在成膜结束时在预溅射位置结束放电。通过采用预溅 射位置可以从成膜初期到末期都获得均匀的膜质。

2.2.3 入射分量控制

有人提出了关于溅射颗粒相对于基板的入射角度与 膜质的关系的报告8)-10),作者对溅射颗粒的入射角度 与TFT特性进行了评估,结果发现溅射颗粒的入射角度较 大时可以获得可靠性较高的TFT(图 3)。因此我们在移动阴极中设置了能够保证溅射颗粒以大角 度入射进行成膜的控制板。图7为在移动阴极中设置控制 板与不设置控制板进行成膜时膜的图像。没有控制板 时,阴极通过后会形成入射角度较小的颗粒(倾斜分 量)与入射角度较大的颗粒(垂直分量)的层叠结构, 而设置控制板时,入射角度较小的颗粒会被控制板阻 断,可以仅由入射角度较大的颗粒(垂直分量)进行成 膜。