This post is also available in: 英語 簡体中国語

(※この記事は、2015年6月発行のテクニカルジャーナルMo.79に掲載されたもので、内容は取材時のものです。)

バッファー膜として,蒸着法・Acryl膜5),12),気化法・Acryl膜 4),インクジェット法・Acryl膜 13),PECVD法・SiOC膜 7)が開発,評価されている.蒸着法・Acryl膜は,厚膜(1~3μm)を成膜することで平坦化効果があると認められていたが5),成膜室内のメンテナンス性(内壁,内部機器に付着したAcryl膜の除去)に難点があることや装置のフットプリントが大きいこと等から,徐々に採用されなくなっている.

インクジェット法・Acryl膜は,最近報告された新しいAcryl成膜方法である.インクジェット法は,デバイス基板上の所定の場所にだけ成膜が可能となり,蒸着法・Acryl膜の難点を補うことが出来ると期待されているが 13),本格的な評価はこれからとなる.PECVD法・SiOC膜は,バリア膜にPECVD法を採用した際に同じ成膜方法で積層膜を成膜できることから装置構成の簡易化,工程運用の容易化が期待できる.

SiOC膜は,シロキサン系ガス(ヘキサメチルジシロキサン,等)と酸素との混合ガスを用いて成膜される.SiOx主体の膜中に炭素,或いは,炭化水素が存在することで有機性の性質を持った無機膜となり,厚膜成膜による平坦化効果が得られ,バッファー膜として機能することが期待されている.

当社では,有機系の成膜技術は古くから開発を始めており,パリレンやポリウレア,Acrylの成膜装置を販売してきた実績がある.OLED用薄膜封止技術の開発に当たり,低温成膜が可能であることと装置構造がシンプルに設計できることから,気化法を使ったAcryl成膜を採用することとした.Acryl材料は,過去に蓄積した数十種類の候補となるモノマーのデータ(物性,気化条件,硬化条件)を比較し,数種類の候補に絞り,装置での成膜評価を行った.現在使用している,当社独自のAcryl材料を用いた装置技術,及び,プロセス最適化により,基板表面だけにAcrylが成膜されるようになっている.

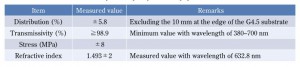

そのため,蒸着法・Acryl膜装置のようなチャンバー内壁や内部機器への付着はなく,成膜室内のメンテナンスは長期間に渡り不要で,メンテナンス時の作業も容易である.Acryl成膜とAcryl硬化は同じステージ上で基板を動かさずに行われる.当社のAcryl材料を単膜で成膜した時の膜質をTable 1に示した.光学特性,応力等,OLEDデバイスで要求される各種特性を満足している.

バリア膜とバッファー膜の積層方法は,OLEDデバイス上にバリア膜/バッファー膜/バリア膜(3積層),バリア膜/バッファー膜/バリア膜/バッファー膜/バリア膜(5積層)のように,バリア膜の間にバッファー膜を挟む構成となる.積層数を増やすことで封止性能は向上する傾向にあるが,使用するチャンバー数が増えることで装置コストとプロセスコストが上昇する.そのため,積層数が少ない3積層での薄膜封止が主流になりつつある.

積層数を減らして封止の要求性能を満たすためには,バリア膜のバリア性を高くすることと,バッファー膜のデバイス構造段差や異物に対するカバレッジ性を高くする必要がある.バリア性,カバレッジ性を高くする方法として,一層あたりの膜厚を厚くすることが考えられるが,フレキシブルデバイスとして要求される屈曲性能が劣る方向となることが懸念されるため,それぞれの膜厚も出来るだけ薄くして,封止性能を満たすことが要求されている.

当社の薄膜封止構成は上記の3積層で,SiNx(400nm)/Acryl(250nm)/SiNx(400nm)と,他社の薄膜封止構成に比べて薄い膜厚で提案している.当社のバリア膜用SiNx膜が他社のSiNx膜に比べて,水分・酸素のバリア性が高い(透湿性が低い)ことと,当社のバッファー膜用Acryl膜がデバイス上の段差部に局在化する特長があることから,薄い膜厚でOLEDデバイスで求められる封止性能を得ることができている.