自動運転で必要となってくるLiDAR等の3Dセンシング技術の光源として半導体レーザの市場が活発になっています。その中の一つとして大小型化、省エネなどのメリットのあるVCSEL(Vertical Cavity Surface Emitting Laser:面発光レーザー)向けのドライプロセスを紹介します。

VCSELのプロセスフロー

1. エピタキシャル成長

GaAs(砒化ガリウム)基板上に,AlGaAs/GaAs 層を数十ペア以上からなるDBR(分布反射型Distributed Bragg Reflector) 多層膜と活性層を含む積層構造としてエピ成長させます。

2. パターニング&マスク形成

エピ層をメサと呼ばれる円柱状に形成するためのマスクパターンを形成します

3. メサ加工

ドライエッチングでメサ加工を行います。

VCSEL向けドライエッチング技術の紹介

マルチチャンバ型成膜加工装置の紹介

4. 酸化狭窄&保護膜形成

活性層近傍に設計された特定のAlGaAs 層をウェット酸化により酸化狭窄します(この酸化狭窄層は電流と光の閉じ込め構造として,VCSEL の特性を左右する非常に重要な層になります)。またメサの側壁保護膜の成膜をします。

5. 電極形成

n 型,p 型それぞれの層へ電極形成を行います。

本プロセスに関するお問い合わせはこちら

https://www.ulvac.co.jp/contact/elec_inquiry/

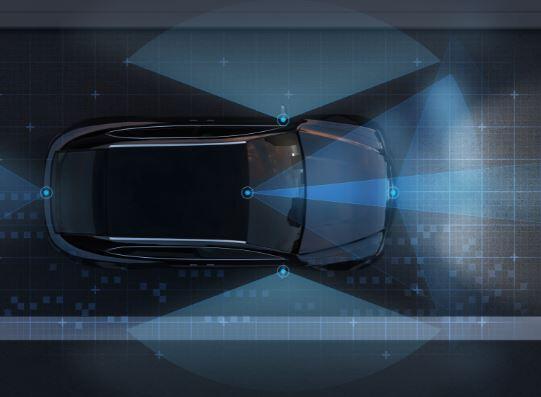

自動車産業において,電気自動車に次ぐ革命として自動運転技術の開発が進められている。自動運転を行うためには,自動車の周囲の情報を3 次元的に得る必要があり,車載用の高精度に3D センシングが可能な方法として,LiDAR(Light Detection And Ranging:光による検知と測距)がある。車載用LiDAR の市場は2018 年で15 億円程度であるが,今後自動運転技術の進歩に伴い,2024 年までには1400 億円の市場にまで達することが予測されている1)。LiDAR の原理は,レーザーをパルス状態で対象物に照射し,発光してから反射光を検出するまでの時間tを用いて,対象物との距離d を算出する(Fig.1)これはToF(Time of Flight)と呼ばれる技術であり,今後この原理を用いたセンシングデバイスはさらに増加していくものとみられる。この原理を用いたLiDAR は,①繰り返し発光するパルスレーザーと走査機構を用いた走査型LiDAR と,②高出力の単一パルスレーザーと2 次元受光素子アレイを用いたフラッシュ型LiDAR の2 種類に大きく分けられる。

現在実用化されているカメラやミリ波レーダーを用いた方式とは違い,LiDAR では赤外レーザーを用いている。Table 1 にそれぞれの特徴を一覧にした。ミリ波レーダーと比較して波長の短い赤外光を用いているため,検出の空間分解能が高く,歩行者や自転車等の検出も可能になっている。霧や雨などの悪天候時では,ミリ波レーダーと比べて検出性能が低下するが,夜間では同等の検出性能が得られる。

Table 1 Comparisons of sensors

車に搭載する特性上,デザイン面での小型化や,他のセンシングデバイスと比較して高価なため低コスト化が要求されている。そこで,赤外光源には小型な半導体レーザーが用いられている。LiDAR の普及に伴い,センシング関連の半導体レーザー市場も2018 年の180億円から,2024 年には700 億円にまで成長することが期待されている2)。

本稿では,LiDAR に用いられる半導体レーザーを紹介し,半導体レーザーの製造プロセスにおける課題と対策について,ドライプロセス技術がどのように用いられているかについて記述する。

(※この記事は、2019年9月発行のテクニカルジャーナルMo.83に掲載されたものです。)

記事の続きは下記URLよりアルバックテクニカルジャーナルに

ユーザ登録するとご覧いただけます。

https://www.ulvac.co.jp/r_d/technical_journal/tj83j/

文 献

1) P.Boulay, A.Debray, LiDAR for Automotive and Industrial Applications 2019 Report, (YoleDevelopment, 2019)2) M.Vallo, P.Mukish, Edge Emitting Lasers: Market & Technology Trends report(Yole Development, 2019)

リチウムイオン二次電池(Lithium-ion Battery : LiB)は,スマートフォン,ドローン,電気自動車(Electric Vehicle : EV)といった幅広い用途に適用され,市場規模は急速に拡大することが予想されている。特に自動車市場においては,欧州のEuro7 をはじめとする各主要国での排ガス規制の高まりや米国加州のZero Emission Vehicle(ZEV)規制強化,中国のNew Energy Vehicle( NEV)規制の動きを受け,従来の化石燃料を用いたエンジン技術ではこれらの規制をクリアすることが困難である。そのため,EV やプラグインハイブリッド車(Plug-in Hybrid Vehicle : PHV,PHEV)の普及に各自動車メーカーは舵切りを始めている1)。

シンクタンクの調査によると2040 年にはEV/ PHV の世界販売台数が6000 万台に上るという予測があり2),それに伴って電池容量の需要も急増すると言われている。従って,生産設備の増強や大容量の電池開発が急務であり,その実用化に向け各電池メーカーがしのぎを削っている。

(※この記事は、2019年9月発行のテクニカルジャーナルMo.83に掲載されたものです。)

LiB における負極

現行LiB とLi 金属負極を用いた次世代LiB

LiB は正極,負極,セパレータがFig.1 のように重ねられた状態で電解液に浸されている構造である。前述のように電池容量を向上させるために,各部材の材料や製法に関する開発が進められている。現在,負極はグラファイト塗工膜が用いられ,その理論容量密度は370mAh/g である。そのグラファイト負極を容量密度の大きい材料に変更することで,大容量化が図れる3)。

特に,3860mAh/g の理論容量密度を持つLi 金属負極に置き換えることが理想的と考えられ,次世代の負極材料の一つとして注目されている。

圧延Li 箔を用いた負極の課題

Li 金属は容量にとって理想的な系であるが,安全性と寿命の観点で課題がある。これらは,充放電反応をくり返した際に生じるデンドライトと呼ばれる針状にLi 金属が析出する問題4)が原因と考えられる。このデンドライトが成長し続けることで,正極と負極の短絡を引き起こし,発火等の原因となる。

またFig.2 に示すように,成長過程において脱落したデッドLi という充放電に寄与しないLi が生じ,電池寿命の点で課題が残されている5)。デンドライトは充電時の負極に生じる電流集中が原因と言われており6),Li 表面を平坦にし,かつ均一な表面被膜を形成することで電流分布を改善し,抑制することができると考えられる。現在,Li 金属負極として一般的に用いられる圧延プロセスにより作製したLi 箔は,圧延ローラーの表面粗度,プロセス雰囲気といった観点から前述の課題を解決できていないと考えられる。筆者らはこれらの課題を解決する手法として,表面平滑性に優れ,雰囲気制御ができる真空蒸着プロセスに着目した。さらに,現行の量産塗工ラインに適用することも視野に入れ,巻取蒸着法を選択し,Li 金属負極の量産化に向け開発を行っている。

記事の続きは下記URLよりアルバックテクニカルジャーナルに

ユーザ登録するとご覧いただけます。

https://www.ulvac.co.jp/r_d/technical_journal/tj83j/

文 献

1) みずほ銀行産業調査部 : Mizuho Industry Focus 205, 11(2018).2) 国立研究開発法人 新エネルギー・産業技術総合開発機構 : focus NEDO 69, 9(2018).3) 国立研究開発法人 新エネルギー・産業技術総合開発機構 : NEDO 二次電池技術開発ロードマップ 2013(Battery RM2013), 10(2013)4) 電気化学会 電池技術委員会編, "電池ハンドブック(" オーム社, 2010)p.58.5) Xin-Bing Cheng, Rui Zhang, Chen-Zi Zhao, and Qiang Zhang : Chemical Reviews, 117, 10406(2017).6) Kiyoshi Kanamura, Naohiro Kobori, and Hirokazu Munakata : BLIX, Symposium on Energy Storage, San Jose(2017), p.6

電気二重層キャパシタ(EDLC)は高出力と長寿命に優れた蓄電デバイスであるが,エネルギー密度が低いという課題がある。近年では温室効果ガスの排出量削減に関して世界的に政策が進められており,ハイブリット自動車(HEV)や電気自動車(EV)などに搭載するためのキャパシタにも高エネルギー密度化が求められている

そのため, Fig.1 に示すような活性炭を正負極に用いたEDLC の負極側をリチウムイオンがドープ可能な材料に置き換えることで,エネルギー密度を向上させたリチウムイオンキャパシタ(LIC)1, 2)の開発も盛んに行われるようになってきたFig.2 に各種蓄電デバイスのラゴンプロットを示す3)。ラゴンプロットとは横軸に出力密度(瞬発力に相当),縦軸にエネルギー密度(持久力に相当)を示したものである。理想的にはラゴンプロットの右上に位置する特性を持つことが望ましく,LIC はEDLC の瞬発力とリチウムイオンバッテリー(LIB)の持久力をどちらも兼ね備えた理想の蓄電デバイスとしての可能性を秘めている。

EDLC はその高出力特性から自動車の回生エネルギーシステムや,中国国内の路面電車,路線バスなどにも既に普及している4)。大電流で一気に充電を行うことで次の停留所や駅までの決められた短距離間を走行することができる。この蓄電池の部分をLIC で置き換えることにより,大量に積載しているEDLC を小型・軽量化でき,航続距離の改善も可能となる。将来的には急速充放電が可能になり,一般道路にもワイヤレス給電の技術が普及することで,LIC 単独のEV が実現することにも期待できる。我々がLIC の評価を開始した背景として,これまでリチウム- 硫黄二次電池(LiS)と呼ばれる次世代二次電池の正極材料に,化学気相成長(Chemical Vapor Deposition: CVD)法で作製したカーボンナノチューブ(CNT)電極の開発を行ってきたことが挙げられる。

この電池の課題として,硫黄が絶縁物であるため多量の導電材が必要となることが挙げられる。アセチレンブラックなどの炭素材料より導電性に優れたCNT を用いることで導電材の割合を減らすことが可能となり,電池特性向上につながる。熱CVD 法で作製されたCNT はニッケル金属箔上から垂直に配向しており,電極上部まで良好な電子伝導パスが形成されている(Fig.3 を参照)ため,硫黄の充填量を飛躍的に向上させることが可能であることをこれまで確認してきた5)。

本稿では,この導電性に優れた垂直配向CNT 電極がLIC の負極材料としても適用できるかどうか検証した結果について紹介する。

(※この記事は、2019年9月発行のテクニカルジャーナルMo.83に掲載されたものです。)

記事の続きは下記URLよりアルバックテクニカルジャーナルにユーザ登録するとご覧いただけます。https://www.ulvac.co.jp/research_development/technical_journal/index.htmlhttps://www.ulvac.co.jp/r_d/technical_journal/tj83j/

文献1) M. Morita: Electrochemistry 85, 736(2017).2) T. Chiba: Electrochemistry 85, 796(2017).3) https://www.jmenergy.co.jp/lithium_ion_capacitor/.4) "キャパシタ技術"平成30年度第3回研究会特別号, 28(2018).5) Y. Fukuda: The 19th International Meeting on Lithium Batteries(2018)803.

真空ひばりの真空教室 Vol.24

はじめまして! 真空(まそら)ひばりです。この教室で皆さんに「真空」のことをいろいろレクチャーしていきます。よろしくネ♪

物質の表面分析は真空中でこそ可能となる

これまで、いろいろな製品やデバイスがどのように真空を利用してつくられているのかをお話してきましたが、この教室の最後に、真空を応用して物質の固体表面を分析する方法について、お話したいと思います。低速荷電粒子(電子イオン)を分析に用いると、固体の表面だけの情報を得ることができます。たとえば、固体試料を真空中に置いてイオンをぶつけると、最表面の原子・分子が真空中に飛び出します。そう、スパッタリング現象です。

こうして表面から出てきた原子や分子の一部はイオン化していて、このイオンの質量と数を計測することによって、固体表面の原子・分子構成を知ることができるんです。この手法は、SIMS(二次イオン質量分析法)と呼ばれ、半導体産業を始めとする多くの産業分野で用いられています。

表面に刺激を与えて飛び出した電子のエネルギーを計測

表面分析は、表面の原子・分子に与える刺激(プローブ)と、計測する荷電粒子の組み合わせによって、何十種類もの手法があります。表面分析法としてはSIMSのほかに、X線を照射して出てきた電子の運動エネルギーを計測する手法(X線電子分光法 : XPSまたはESCA)や電子を照射して出てきた電子の運動エネルギーを計測する手法(オージェ電子分光法: AES)などが一般的によく使われています。

AESは、試料に電子を当てることで出てくる電子を分析するものです。原子核のまわりの電子に電子を当てて空席にすると、外側の軌道を回る電子がそこに落ちて、そのときにX線を出さずに、そのエネルギーによって電子が飛び出すことがあるため、その飛び出した電子を分析することで元素の種類が特定できるんです。そして電子の代わりにX線を当てて、出てきた電子の運動エネルギーを計測するのがXPSです。

表面分析法は、とても多くの産業・科学研究分野において、新しい特性や機能を備えた物質の研究開発・品質管理に欠くことのできない手法として、長い間ずっと進歩を続けてきましたし、これからも必要不可欠なものなんです。

以上で私の「真空教室」はひとまず終わりです。長い間、私の拙い講義にお付き合いいただき、ありがとうございました。

用語解説原子物質の基本的な構成要素で、原子核と電子とから構成されています。自然に存在する物質は92種類の原子からなりますが、人工的につくられる寿命の短い原子十数種類の存在が確認されている。

アルバックホームページ

真空ひばりの真空教室 Vol.23

はじめまして! 真空(まそら)ひばりです。この教室で皆さんに「真空」のことをいろいろレクチャーしていきます。よろしくネ♪

魚釣りで使う道具「ルアー」も真空内の蒸着重合を応用してつくられている

「えっ、こんなものも真空と関わりがあるの?」と思ってしまうくらい、意外なものに真空技術が使われている、というのが今回のお話です。いろんなアウトドアスポーツの中で、魚釣りを楽しむ人もたくさんいますが、気軽にできて人気が高いのがルアー釣りです。ルアーは疑似餌のことで、魚に似せた形の金属にめっきや塗装を施したものが使われています。

ルアーにライン(釣り糸)を結んで投げて、リールでラインを巻き取ると、ルアーは水圧を受けてさまざまな動きをします。ただの金属片やプラスチック製のルアーが、まるで小魚のように泳いだりきらめいたりするため、これを見た魚が餌だと思ったり、敵だと錯覚したりして反射的に食いついてしまうんですって。古くから親しまれてきたこのルアーで、成膜法を応用した製品があります。表面に「蒸着重合」という方法で皮膜をつけるもので、角度によって色合いが変化するホログラムカラーが魚の気を引くようです。

基板上でモノマーを重合させる蒸着重合

蒸着重合とは、真空中で2種類のモノマーを同時に加熱して蒸発させ、基板上で重合反応をさせてから、高分子ポリマー膜として成膜する方法です。ルアーでは、無水ピロメリト酸オキシジアニリンの2つの原料モノマーを使いますが、従来の方法ではこれらをまず、重合反応させてポリマーにしてから基板に塗布していました。これに対して蒸着重合法は、真空内で別々に蒸発させた基板表面で重合反応を起こさせるため、薄膜の生成が可能となりました。その結果、ポリイミドやポリアミド、ポリ尿素などの樹脂を数nmから100μmまでの範囲で成膜できます。

蒸着重合法は、1984年に新しい機能性高分子成膜法として開発されました。成膜された高分子膜は、絶縁膜・断熱膜・保護膜などの機能性膜として利用され、すでにセンサやモーターコア、医療機器への応用が実用化されています。

ルアーへは、成膜面のもつグラディエーション性とホログラフィー性から応用されたもので、真空技術は最先端のデバイス製造だけでなく、こうした日用スポーツ品へも広がりを見せているんですね。

用語解説モノマー/ポリマー

同じ種類の小さな分子が互いに多数結合して巨大な高分子となるとき、小さい分子をモノマー(単量体)、生成した高分子をポリマー(重合体)という。

アルバックホームページ

真空ひばりの真空教室 Vol.22

はじめまして! 真空(まそら)ひばりです。この教室で皆さんに「真空」のことをいろいろレクチャーしていきます。よろしくネ♪

ひげ剃りの刃の表面コーティングにも利用されている真空内での硬質皮膜処理

真空技術に支えられているものがたくさんあることは、これまでのお話で理解してもらえていると思いますが、今回は真空内での硬質皮膜処理のお話です。ホームセンターの工具売り場で売っているドリルなどの切削工具の中で、刃の部分に金色のコーティングが施されているものを見たことはありますか?このドリルの刃には、表面にTiN(窒化チタン)などの硬質皮膜が数ミクロンの厚さでコーティングされています。TiN膜は、硬くて耐摩擦性に優れた薄膜で、金属との密着性もよく、切削工具表面処理コーティングには適しています。

この硬質皮膜が施された工具は、無処理の工具に比べて寿命が数倍長くなるという特徴をもっているんです。硬質皮膜としては、TiNの他にもTiC(炭化チタン)、TiAIN(窒化チタンアルミ)などがあって、それぞれ硬度、摩擦係数、耐熱性の違いに応じて金型、自動車用部品、いろいろな装飾品などの表面処理コーティングに使われています。

そしてこれらの硬質皮膜の成膜には、イオンメッキとも呼ばれるイオンプレーティングによるものが多く用いられていますが、その他には、スパッタリング、CVD法などの手法も使ってコーティングされています。

ダイヤモンドのように堅いDLC(ダイヤモンドライクカーボン)

もう一つ別のコーティングのお話をします。私はもちろん使うことはないけど、ひげ剃りの刃は、切れ味を良くするために、すごく薄くなっていますが、薄くなった分の耐久性を上げるために、刃先にDLC(ダイヤモンドライクカーボン)がコーティングされているものがあります。

DLCは文字通りダイヤモンドのようなカーボンで、硬くて耐久性がよくて、表面がとても滑らかで潤滑性があります。ひげ剃りの刃は、ステンレス製で刃自体の切れ味はかなり鋭いので、そのままだと肌まで削ってしまいます。そこで刃先にDLCをコーティングすることで、深剃りしても肌にはやさしいひげ剃りができるんですって。

しかもDLCは金属ではないため、金属アレルギーのある人でも使用できるという特徴もあります。このDLCの成膜方法は、イオンプレーティング、スパッタリング、CVD法など、さまざまで、用途に応じて使い分けされています。

用語解説熱処理金属、半導体、セラミックスなどに必要な性質を与えるために、固体の状態で行う加熱と冷却の総称。基本的には焼き入れと焼きなましの2種類に分類される。

アルバックホームページ

真空ひばりの真空教室 Vol.21

はじめまして! 真空(まそら)ひばりです。この教室で皆さんに「真空」のことをいろいろレクチャーしていきます。よろしくネ♪

ICカードやRFIDタグは真空薄膜技術でつくられる

クレジットカードや銀行のATMカードなどに代表されるICカード。最近は電車を乗る際に使う交通系のカードもICカードですから、誰でも日々持ち歩くものになっています。今回は、そのICカードや商品タグなどに使われるRFIDタグにも、真空薄膜技術が使用されているというお話です。

ICカードとは、プラスチック板にICチップを組み込んだカードのことです。また、ICとは、集積回路(Integrated Circuits)の略で、複雑な電気回路を顕微鏡でしか見えないくらいの小さな世界に閉じ込めています。いっぽうRFIDタグは、超小型のマイクロチップと小型のアンテナによって構成されていて、マイクロチップに組み込まれた情報を無線で発信します。ICカードのように「カード」という形状にとらわれず、ラベルなどのいろいろな形に変えて使われています。

電波は微弱で到達範囲も短距離ですが、この技術は現在スーパーマーケットやコンビニエンスストアで見かけるバーコードに代わる次世代技術として期待されているんです。ICカードやRFIDタグに埋め込まれているIC(マイクロチップ)は、これまでここでご紹介したさまざまな機器に用いられていたデバイス製造と同じように、真空を利用した薄膜加工技術を使って製造されています。

ICカードやRFIDタグは、記憶容量が多い

ICカードやRFIDタグが盛んに用いられている背景には、個人認証とセキュリティの問題があるんです。クレジットカードなどでは、暗証番号さえ知ってしまえば誰でも使うことができますが、ICチップを採用すると、より個人認証能力が高まって、安全性がアップします。そのためには、カードを使用することができるための、持ち主本人だけの情報の必要性が重要になります。その場合、本人だけの特徴、たとえば諮問や顔写真、瞳の虹彩などをカードの中に織り込むために、ICカードは重要に役割を果たします。まるでスパイ映画のようなことが、現実になってきたっていうことね。

用語解説

集積回路

通常はICと略され、2つ以上の回路素子のすべてが、一つの基板上、または基板内に組み込まれている回路のこと。

アルバックホームページ

真空ひばりの真空教室 Vol.20

はじめまして! 真空(まそら)ひばりです。この教室で皆さんに「真空」のことをいろいろレクチャーしていきます。よろしくネ♪

加速度センサ内のデバイスはすべて真空中でつくられる

科学実験や地震計などで加速度を計測する加速度センサは、ゲームのコントローラや携帯電話の歩数計など私たちの身近なものにも使われていますが、「MEMS(メムス:Micro Electro Mechanical System)」と呼ばれる技術を使ったセンサの代表です。加速度って速度の時間変化ですが、それを検出する方式には、圧電型や静電容量型、ピエゾ抵抗型などがあります。

このうち圧電型は、チタン酸バリウムなどの結晶にある向きの力をかけると、その力に比例して起電力が発生する性質をもちます。このような結晶体に錘(重り)を押し付けておくと、加速度運動によって錘が圧力を与えます。この圧力の程度に応じて起電力が発生するため、その大きさから加速度がわかるというしくみになっています。このチタン酸バリウムの薄膜は、もちろん真空中でつけられます。

真空技術を応用して加速度センサは小型化した

静電容量型では、錘を乗せた板(シリコン基板)に梁(ビーム)を吊るし、その下には金属電極を並べておきます。つまり錘を乗せてビームで支えられたシリコン板と金属電極とがコンデンサを作る形となります。コンデンサって理科の授業で実験したのを覚えていますか? そのコンデンサの静電容量は、電極の間隔に反比例するため、加速度運動によって、錘を支えるビームがたわむと静電容量が変化します。そのとき、金属電極に出入りする電流を測定することで静電容量の変化がわかり、そこから加速度の変化を知ることができます。

いっぽうシリコン基板にイオン注入機でホウ素を打ち込んでおくと、その基板に力が加わったときに、抵抗値が変化するようになります。これをピエゾ抵抗と呼び、その抵抗値の増減から加速度の大きさと方向がわかります。MEMSという半導体の微細加工を応用した技術を使うことで、加速度センサは驚くほど小型になりました。こんなことからも、真空技術は私たちの生活に欠かすことができないものであることが、よくわかると思います。

用語解説

静電容量

コンデンサなどが、電荷を蓄える能力を表す量のこと。コンデンサの極板間に電圧をかけると。両極板上に電圧に比例した電荷が蓄えられる。

アルバックホームページ