IGBTプロセスで必要となるイオン注入技術について紹介します。

P+,N+ Field Stop層形成

P+,N+ Field Stop層の形成には、プラズマ源IHCを使用しているイオン注入装置が使用されます。IHCはIndirect Heat Currentの略で、特徴は、フィラメントがDirectにプラズマ表面に晒されないので長寿命です。

原理はフィラメントから熱電子が放出され、それがカソードの衝突し、カソードから電子が放出され、リペラーで反射されながら電子が導入されたガスにぶつかりプラズマを形成していきます。

ULVACのイオン注入装置SOPHI-400で本機構を採用しております。

IGBTの製造工手の中で、電極形成に必要となるスパッタリングの技術について紹介します。

スパッタリング(電極形成)

IGBTの電極形成に使用される薄ウェーハ対応スパッタリング装置は量産工場で数多く使用されています。薄ウェーハの割れを回避するためのNi 又はNiV成膜による応力コントロールをする技術が重要です。

例えば、特殊冷却ステージを使用し温度制御するという方法があります。原理はPure Ni成膜中、低温で成膜することにより、応力を軽減させることで実現します。また、NiVのX Parameterを使うことによりNiVの応力コントロールも可能です。

ULVACのスパッタリング装置はuGmniは、これらの技術が使われており300mm の薄ウェーハ対応装置も提供しています。

枚葉式複合モジュール型成膜加工装置uGmniについて

枚葉式複合モジュール型成膜加工装置uGmniは、スパッタリング、エッチングなど複数の異なるプロセスモジュールを同一搬送コアに搭載し、可能な限り構成部品の共通化を行い、スペア部品の低減や同一操作画面による使い勝手向上など、電子部品の製造工程において更なる効率化を実現いたします。

メンテナンス性にも優れております。

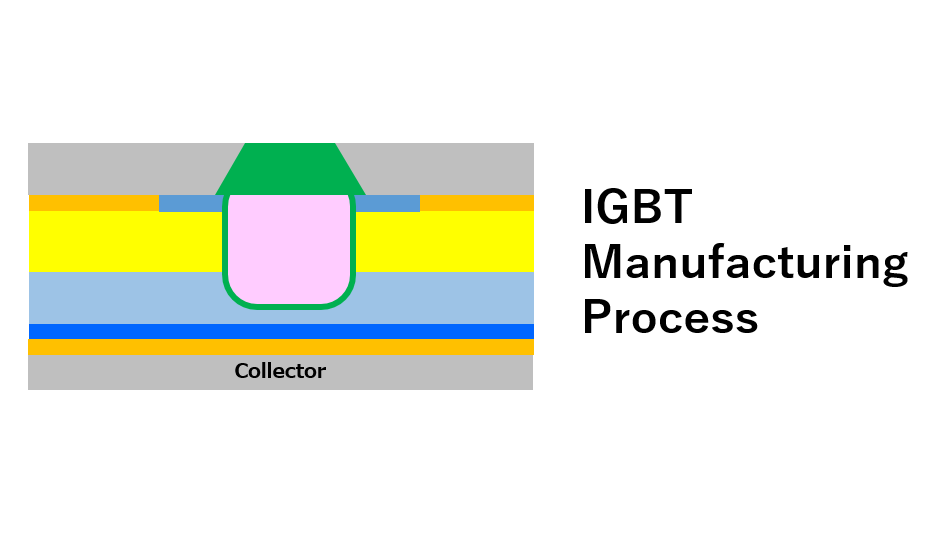

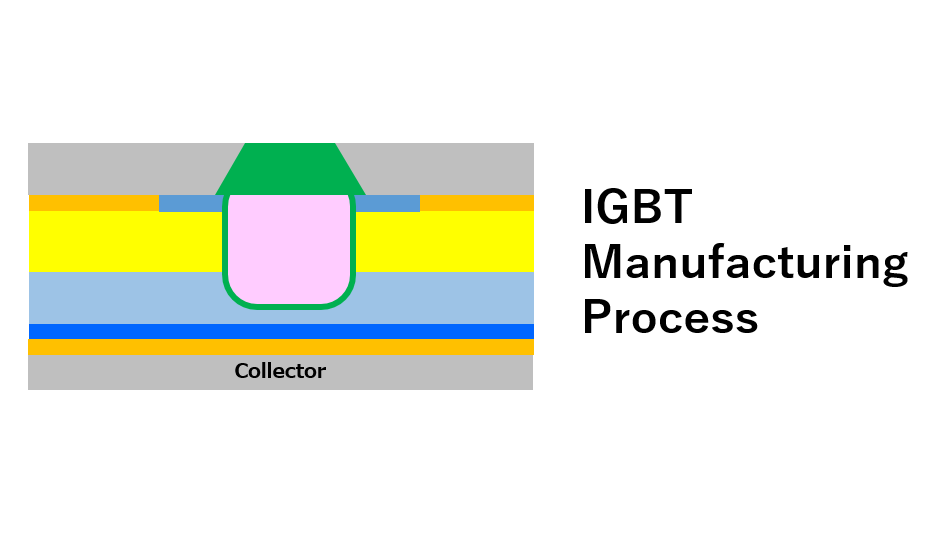

ULVACではパワーデバイスIGBTの製造プロセスに向けたイオン注入装置、スパッタリング装置 等の技術を提供しています。パワーデバイスIGBT(絶縁ゲート型バイポーラトランジスタ)とはInsulated Gate Bipolar Transistorの頭文字を取ったものです。

パワーデバイスIGBTのプロセスフロー

1.基板

2.B+注入

イオン注入装置を使用します。

3.マスク用絶縁膜形成

CVDでマスク形成をします。

CVD装置の紹介

4.マスク用絶縁膜加工

エッチングとアッシングで絶縁膜を加工します。

5.P+注入

イオン注入装置を使用します。

6.トレンチ形成

エッチングでトレンチを形成します。

ドライエッチング装置の紹介

7.絶縁膜形成

CVDで絶縁膜を形成します。

CVD装置の紹介

8.絶縁膜加工

エッチングとアッシングで絶縁膜を加工します。

9.Emitter電極形成

スパッタリングや蒸着で電極形成をします。

スパッタリング装置の紹介

10.P+ FS層形成

イオン注入装置でP+FS層を形成します。

イオン注入装置の紹介

11.B+(Collector)形成

イオン注入装置でB+(Collector)を形成します。

IGBT向け加工技術の紹介(イオン注入)

イオン注入装置の紹介

12.Collector形成

スパッタリングや蒸着でCollector形成します。

IGBT向け加工技術の紹介(スパッタリング)

スパッタリング装置の紹介

ULVACのキーテクノロジー

Ion Implantation

・FS層向けリン注入によりIGBT性能向上

・FS層向け水素注入によるCost低減

Sputtering

・薄ウエハー搬送可能

・応力調整

Etching

・Trench構造にも対応

PE-CVD

・27MHz駆動の低Damage Plasma

・基板Biasによる膜応力controlも可能