This post is also available in: 日语 英语

阻隔膜与缓冲膜的层叠方法:OLED元件上为阻隔膜/缓冲膜/阻隔膜(3层);阻隔膜/缓冲膜/阻隔膜/缓冲膜/阻隔膜(5层)等阻隔膜之间夹着缓冲膜的结构。虽然增加层数会显示出封装性能提高的趋势,但是使用的腔室数也会增加,从而导致设备成本和工艺成本上升。因此,层数较少的三层结构正在逐渐成为薄膜封装的主流。减少层数后,为了满足封装所要求的性能就需要提高阻隔膜的阻隔性并提高缓冲膜的元件结构高低差以及对异物的覆盖性。提高阻隔性、覆盖性的方法有增加每一层的膜厚,不过这样有可能会降低柔性元件所需的弯曲性能。所以需要各膜厚在满足封装性能的同时都尽可能更薄。

本公司的薄膜封装结构为上述的SiNx(400nm)/Acryl(250 nm)/SiNx(400 nm)三层结构,与其他公司的薄膜封装结构相比膜厚更薄。我们的阻隔膜用SiNx膜比其他公司的SiNx膜具有更高的水分、氧气阻隔性(低透湿性),同时还有缓冲膜用Acryl膜仅存在于元件上的高低差部分等特点,因此能够以较薄的膜厚满足OLED元件所需的封装性能。

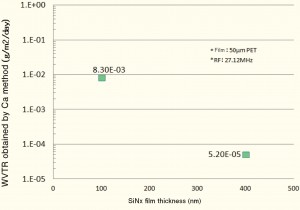

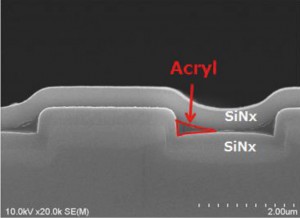

图3为使用本公司PECVD设备进行SiNx成膜后的膜厚与WVTR的相关图表。WVTR采用Ca(钙)法13)进行测定。如图表所示,在SiNx=400nm的膜厚下就获得了5×10-15g/m2/day 的低WVTR(即高阻隔性)。其他公司使用PECVD设备进行SiNx成膜要获得同等的阻隔性就必须达到1μm以上的膜厚。这种高阻隔性是根据丰富的硬件结构的设计经验与对工艺的优化而实现的。根据FT-IR的分析可知,SiNx膜中的氢残留浓度较低。有报告称,残留的氢会与水分和氧发生相互反应,导致阻隔性变差15)。Acryl成膜仅存在于高低差部分的特点依赖于Acryl单体材料。本公司的单体材料可以通过表面张力在元件的边角及狭窄间隙部分抓住亚克力材质。而其他公司的Acryl单体材料则只能进行全面的成膜。图4为本公司的Acryl膜仅存在于高低差部分的照片。如图所示,在第一层的SiNx膜成膜后附着的Acryl膜仅存在于沟槽的高低差部分,这样可以帮助上层的SiNx膜更好的进行覆盖。虽然SiNx膜具有较高的阻隔特性,但是对元件边角及狭窄间隙的覆盖性能较差,所以水分和氧会从这一部分进入,降低元件的WVTR。不过当Acryl仅局部存在时,上层的SiNx膜就可以更好的进行覆盖(图4),最终使本公司的薄膜封装技术实现了更优秀的封装性能。

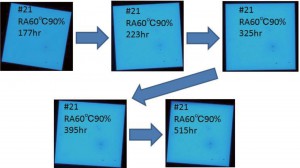

图5为将本公司进行薄膜封装的OLED元件保存在60℃、相对湿度90%(以下90%RH)的高温高湿环境下500小时后,对发光状态进行观察的结果。大气中的水分和氧透过封装膜接触OLED元件的位置会出现黒点(或暗点),图中的元件并没有出现黒点。出现黑点的现象是由于O L E D元件上层容易与水分和氧发生反应的阴极材料(Al,Mg/Ag,Li等),与水和氧接触并发生反应并变为

绝缘体。因此封装性能不足(水分、氧侵入)的位置就会出现黑点,并随着水和氧的不断侵入而逐渐扩大黑点的面积。图5中的元件在高温高湿环境下进行保存之后并未出现新的黑点且黒点的面积并没有扩大。因此可以认定本公司的薄膜封装技术拥有足够的封装性能。60℃、90%RH的高温高湿环境测试相当于25℃、50%RH环境下的10~100 倍加速测试3)。