This post is also available in: 英語 簡体中国語

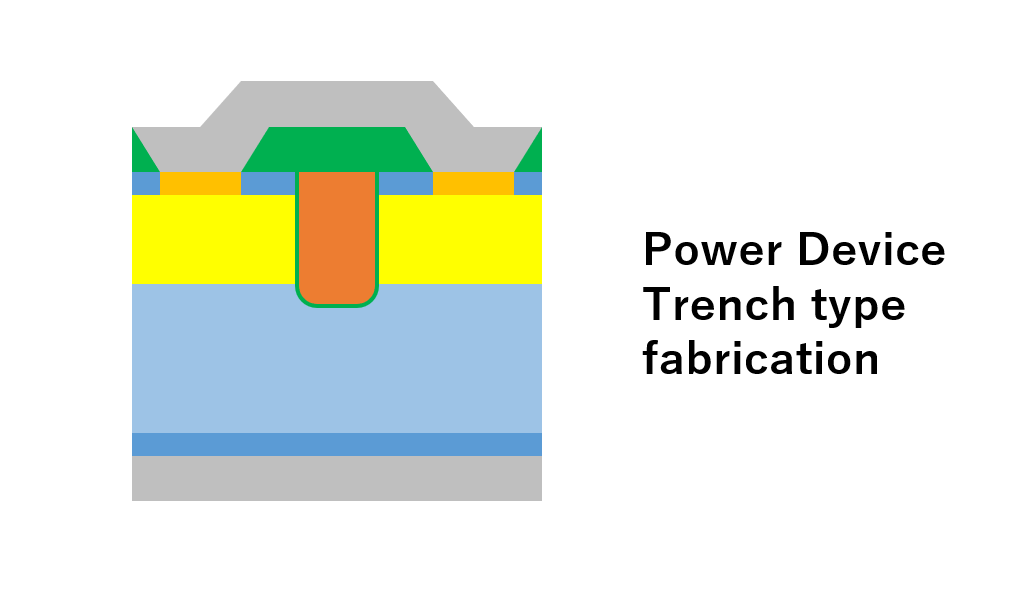

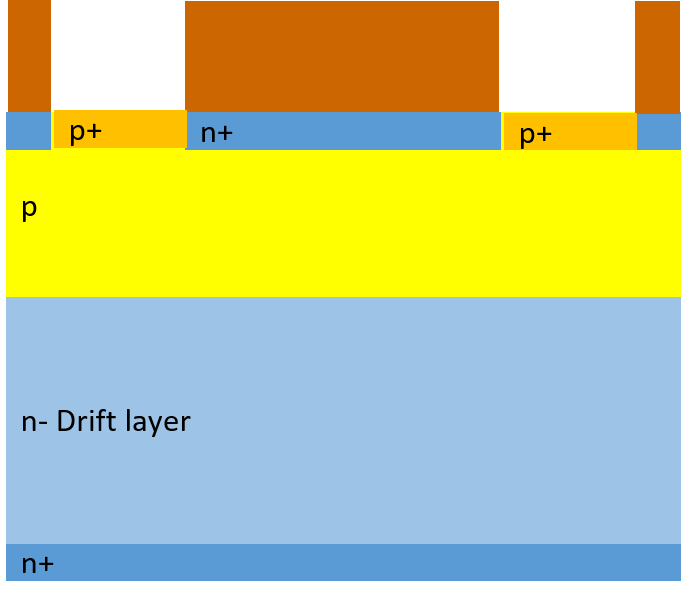

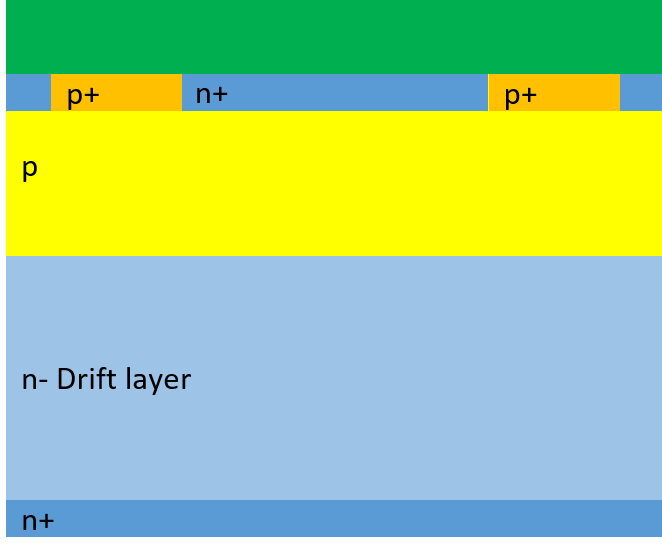

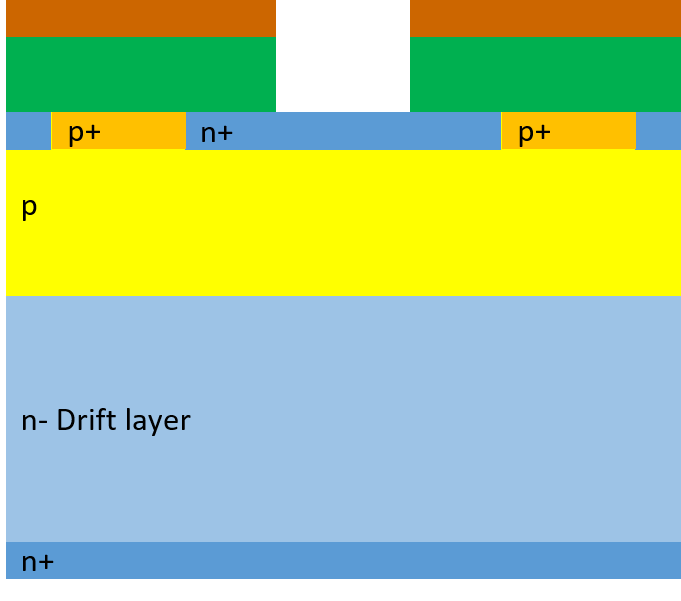

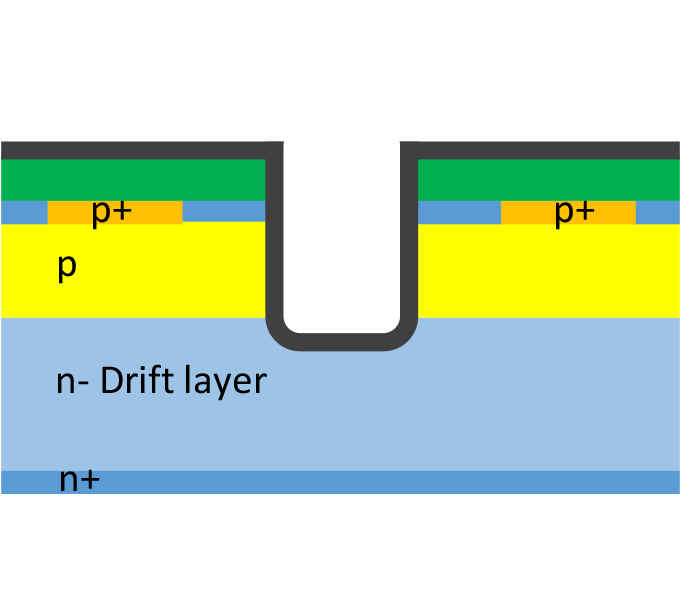

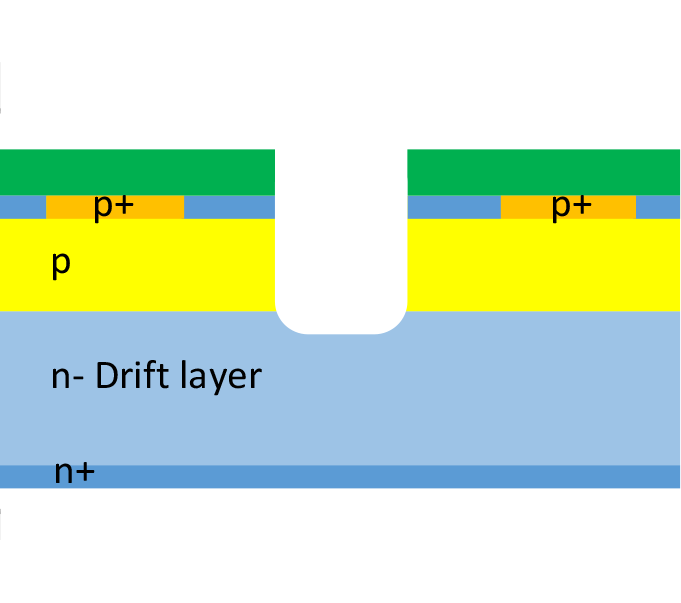

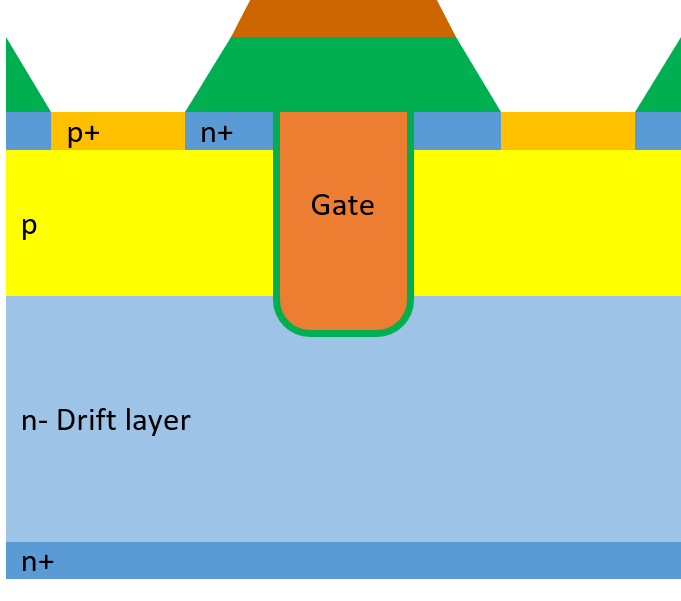

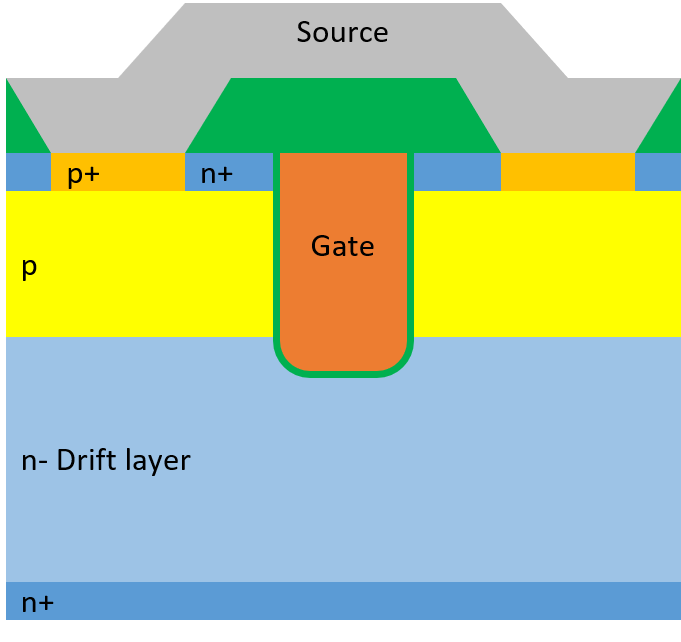

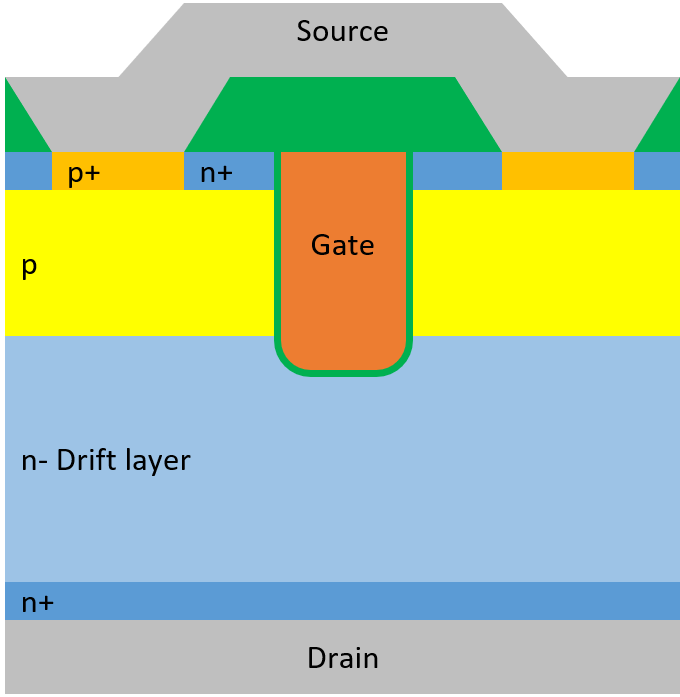

パワーデバイスは低消費電力化を実現するデバイスとして期待されています。これまでのパワーデバイスはSi基板を用いていましたが、物性限界があるため、次世代の基板としてSiCやGaNなどのワイドバンドギャップ半導体の活用が広がっています。パワーデバイスの構造の中でも、微細化、低抵抗化にメリットがあるトレンチ構造を例に、パワーデバイスの製造プロセスとして必要となる技術を紹介します。

トレンチ構造パワーデバイスのプロセスフロー