This post is also available in: 英語

1.SiCパワーデバイスとは

スマートシティの構築,地球温暖化問題の解決策としてパワーエレクトロニクスは重要な役割を担っている。パワーエレクトロニクスとは電力の変換,制御を行う技術であり,電車,自動車,太陽電池,エアコン等さまざまな場所で使用されている。パワーエレクトロニクスでキーとなるのがパワーデバイスであり,その性能としては電力損失が小さく,スイッチング速度が高速であることなどが重要である。

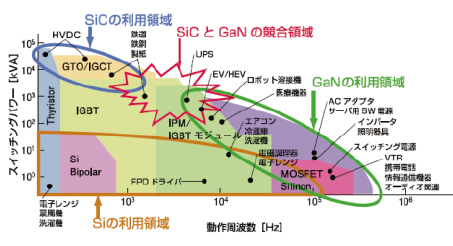

図1はパワーエレクトロニクス市場と各種パワーデバイス,それに用いられる半導体材料を横軸動作周波数,縦軸スイッチングパワーの観点から棲み分けしている。半導体材料のSiが数十年間パワーデバイスを牽引しているが,その物性で決まる理論的性能限界に近付いているため、今後の飛躍的な発展の期待は困難になっている。Siに代わって期待される材料は,ワイドバンドギャップ半導体であるSiC,GaN,ダイヤモンドであり,その中でもSiCは市場投入面で他の材料をリードしており開発が進んでいる。SiCはSiと比較して約3倍のバンドギャップ,約10倍の絶縁破壊電界,またパワーデバイスの性能を表すバリガ指数は2桁程高く,低電力損失化において重要な要素である動作時の抵抗を1/200にすることが可能になる1)-3)。

SiCパワーデバイスの市場投入に向けて,電子機器事業部でSiC用イオン注入装置,活性化アニール装置を開発し,半導体電子技術研究所でプロセス開発,量産化技術開発を行い,更にはTPEC(Tsukuba Power-Electronics Con-stellations)に参画し,SiCデバイスに関わる量産プロセスの開発からSiCデバイスの実証試験,およびこれらを通しての装置完成度アップを行っている。TPECとは,産官学が協力してSiCパワー半導体の量産技術開発及び普及を推進する拠点として2012年4月に発足した組織であり,2010年から2012年まで,産総研,富士電機,アルバックで実施した,産業変革研究イニシアティブ「SiCデバイス量産試作研究およびシステム応用実証」を発展させたものとなっている。

本稿では,これまで取り組んできたSiCデバイス製造のための量産化技術開発のテスト結果を中心にイオン注入,及び活性化アニールのプロセス,また,試作したSBD(Schottky-Barrier Diode)及びMOSFET(Metal Ox-ide Semiconductor Field-Effect Transistor)を組み合せたモジュールの特性評価結果を報告する。

出典:広報誌「ULVAC」No.63, 実用化に向けて急加速するGaN(窒化ガリウム)パワー半導体~巨大市場を見据え世界が覇を競う次世代デバイス開発~名古屋工業大学 極微デバイス機能システム研究センターセンター長工学博士 江川孝志教授

2.概要

2.1 SiCプロセスのキーテクノロジー

SiCパワーデバイスプロセスではSiプロセスの応用が可能であることが大きな特長であるが,Siデバイスの製造工程と比較して,製造を困難にしている理由の一つにSiC材料は拡散係数が小さいことが挙げられる。拡散係数が小さいことは,Siプロセスで使用されている熱拡散技術が使用できないことを意味する。そのため,熱拡散技術の代わりにイオン注入技術を使用し,数種類のエネルギーで注入してボックスプロファイルを形成する。

また,Siプロセスでは室温注入が一般的であるが,SiCでは注入後の活性化アニール中に3C-SiCが成長してしまうことを抑えるためにSiC基板を高温にして注入する必要がある。3C-SiCの成長はチャネル移動度が低下する要因になる。

活性化アニール技術においては,従来のSiプロセスでは1,000℃程度で活性化するのに対して,SiCプロセスでは,SiCの結合の強さから1,600℃以上の超高温でのアニールが必要になる。また,高温プロセスになるとSiCからSiが蒸発し,表面荒れが発生し,チャネル移動度が低下してしまう。このため,Siの蒸発を抑制する対策としてカーボンキャッププロセスが必要になる。

ゲート酸化プロセスでは,Siに酸化膜(SiO2)を形成することと異なり,SiCに酸化膜を形成するとCが界面に残り界面準位を上げてしまう。そのため,界面準位を下げるための研究が盛んであり現在も様々な方式が研究されている。デバイスに用いられている4H-SiCのC面はシリコン面(0001)とカーボン面(000-1)の2面がある。4H-SiCのシリコン面とカーボン面とではダングリングボンドの相違により,異なる表面や界面の物性を示す。シリコン面と比較してカーボン面は数倍熱酸化速度が速い等の相違がある。そのため,結晶面によってゲート酸化膜作製条件の最適化が必要になる。シリコン面に対しては酸素を使用したドライ酸化と一酸化窒素を使用した窒化処理,カーボン面に対しては後述するウェット酸化とH2アニール処理が一般的に用いられている。

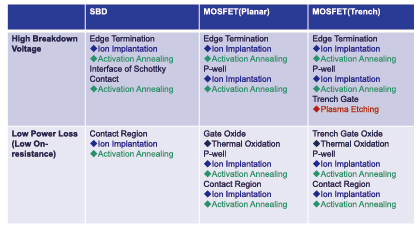

SBD,プレーナMOSFET,トレンチMOSFETの各デバイスについてSiCパワーデバイス製造における上述したプロセスキーテクノロジーを,表1にまとめる。デバイスの組合せや物性よりもプロセスの依存が大きい耐圧と電力損失(特にOn抵抗)の性能に着目し,それらを決めるデバイスの部位と重要なプロセスを示している。イオン注入及び活性化アニール技術は,SBD,プレーナMOSFET,トレンチMOSFETのいずれのデバイスにも共通したプロセスキーテクノロジーとなっている。

耐圧に着目すると,上述したキープロセス技術と相関があるのは,SBDではデバイスの端部,ショットキーコンタクトの界面,プレーナ/トレンチMOSFETではデバイスの端部,P-well部等である。トレンチMOS-FETにおいてはこれらのプロセス技術にトレンチゲート部の形成技術としてプラズマエッチング技術が追加される。

一方,電力損失に着目すると,SBDではコンタクト部,プレーナ/トレンチMOSFETではコンタクト部とP-well部,さらにゲート酸化膜とSiC界面等である。

2.2 SiCパワーデバイス向けプロセス装置

本項ではSiCパワーデバイスの製作において特に重要であり,TPECで使用している装置を改善させた量産モデルの紹介を行う。

量産用イオン注入装置IH-860DSIC(図2)は以下の特長がある。

a)高スループット

b)静電チャックを使用した高温注入(~500℃)

c) 室温注入,高温注入を使い分けることが出来るデュアルエンドステーション

d) ボックスプロファイルを形成する多段イオン注入(最大エネルギー860keV:2価イオン使用)

基本性能として,ボックスプロファイルの注入条件(30-300keV 5×1018cm-3)で注入を行い,1,600-2,000℃で活性化アニールを行った後のSIMS(Secondary Ion Mass Spectrometry)データを取得し、高エネルギー注入という特長だけではなくシミュレーション通りの精度の高い(エネルギー,ドーズ量)注入が可能になっていることを確認している。また,アニール温度(1,600-2,000℃)でドーパントのプロファイルに差が無いこと

からドーパントが熱拡散していないことを確認している。

2.3 キープロセスの試験結果4)

(1)イオン注入

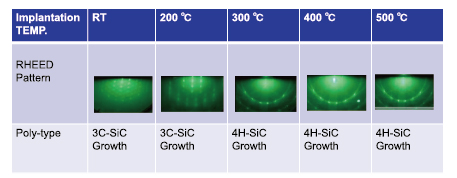

2.1項で述べたように蓄積する注入ダメージの除去に対して高温注入は重要である。SiC基板へのAl注入において,室温(RT)と高温(500℃)の2条件で注入を行い,その後の高温アニールの影響をRHEED(Reflection High Energy Electron Diffraction)パターンで確認した。

注入条件は30-300keV,5×1018cm-3である。RT注入のみ,RT注入後に1,700℃でのアニール,500℃注入のみと500℃注入後に1,700℃アニールの4条件を比較したところ5×1018cm-3の注入量ではダメージとして蓄積されないというRHEEDからの結果であった。電気的特性を調べた結果,移動度とシートキャリア濃度はRT注

入と500℃注入とでほぼ一致していることを確認した。

高ドーズ条件(2×1020cm-3)で同様のテストを行った結果,RHEEDのパターンは注入量5×1018cm-3の結

果と全く異なった。注入後に強烈なハロー状のパターンが観察され,RT注入後に1,700℃のアニール後では4H-SiC上の3C-SiCが観察されている。これは,RT注入後にアモルファス層が形成され,1,700℃のアニール中に3C-SiCが成長したことを意味している。電気特性で得た結果もRHEEDでの結果と同様の相違を示している。

次にAl注入温度と高温アニールの影響をRHEEDパターンで確認した(図4)。

RT・200℃ではアニール後,3C-SiCが成長し、300℃以上になると4H-SiCが成長していることが判明している。

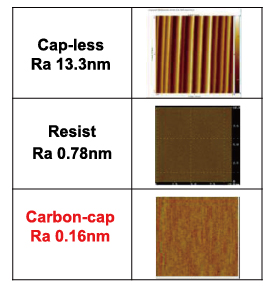

(2)カーボンキャップと活性化アニール

キャップレス,レジスト,およびスパッタによるカーボンキャップを比較する。キャップレスでアニールを行うと表面粗さが大幅に増加し、1,900℃のアニール後ではRaが13.3nmまで増加する。一方レジストでカーボンキャップを行うと同条件でRaが0.78nmに低減し、スパッタによるカーボンキャップでは更にRaが0.16nmまで低減する。AFM観察の結果でもキャップレスアニールは表面にステップバンチングが発生していることがわかる。スパッタによるカーボンキャップはAFM観察でも平滑な表面であることが確認されている(図5)。これらの結果から,1,900℃までのキャップ性能として,スパッタによるカーボンキャップが優れた特性を持っていることが明らかである。

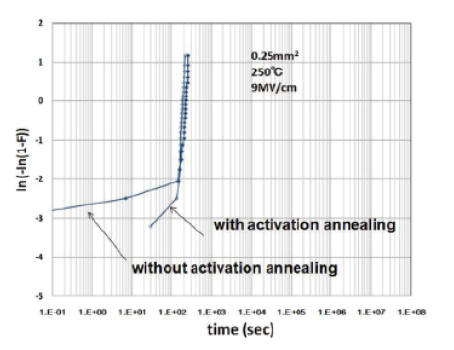

高温注入,カーボンキャップ,活性化アニールの技術を駆使して得た平滑な表面状態でゲート酸化膜の信頼性

を確認している。ゲート酸化膜をウエット酸化で形成し、H2アニール処理を行いMOSキャパシタを作製した。

アニール有り(1,600℃),アニール無しのSiC表面に形成したゲート酸化膜のTDDB(Time Dependent Dielec-

tric Breakdown)テスト(250℃)において,9MV/cmの電界を印加して行っている。図6にMOSキャパシタライフタイムのワイブルプロットを示す。同図から,活性化アニール有りのSiC表面とアニール無しのそれとに差が見られない。これより,イオン注入,カーボンキャップとアニールプロセスは,耐圧を劣化させるような表面ラフネス,欠陥がないと言える。以上のことより,高温注入,スパッタによるカーボンキャップ,アニールは量産ラインに適していることが確認されている。

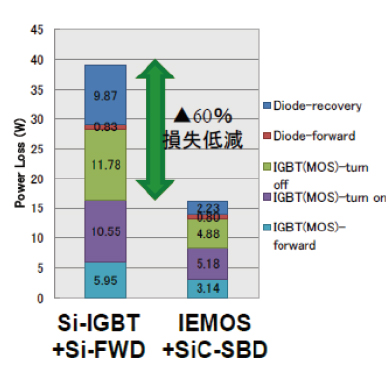

図7 電力損失比較

2.4 TPECでのIEMOSFET/SBD実証試験5)

TPECにてアルバックも参加して製作したIEMOSFET(Implantation Epitaxial MOSFET)/SBD,更にIEMOS/SBDモジュールについて,性能の一部を本項で紹介する。TPECではOn抵抗が5.0mΩcm2,耐圧1,200VのIEMOSFET,アバランシェ耐量が大きく,Vfの小さなSBDのデバイス製作に成功している。

1,200V IEMOSFETモジュールと最新のIGBTモジュールを使用してスイッチング特性の比較を行っている。モジュール内には2.5mm×2.5mmサイズのIE-MOSFETとSiC-SBDがパッケージングされている。IGBTは最新の1,200V Si-IGBTとSi-FWD(Free Wheel Diode)の組み合わせである。スイッチングデバイス性能評価としてターンオフ特性を印加電圧600V,ドレイン電流15A(125℃)の条件で,ゲート抵抗RGの依存性を確認している。

ターンオフ(125℃)におけるゲート抵抗RGに依存したスイッチングロスの比較を行ったところ,ゲート抵抗を接続しない状態では,IEMOSFETは75%も削減できている。RGが68Ωの時でも57%削減される。このことはIEMOSFETモジュールが実際の使用時においてもスイッチングロスが低減されることを意味している。

20kHz,125℃の場合の電力損失はIGBTモジュールで39W,IEMOSFETモジュールでは16Wと約60%も低減される(図7)。IEMOSFETの電流密度は440A/cm2とIGBTの3倍になっており,IGBTと同様の電流密度にした場合は更なる低減が見込める。

アルバックの高温注入,多段イオン注入,カーボンキャップ技術,超高温アニール技術がSiC-SBD,MOS-FETの量産ラインに適していることがデバイスの試作により確認された。継続して,IEMOSFETの更なる改良が行われている。

参考文献

1) 荒井和雄・吉田貞文編,「SiC素子の基礎と応用」,オーム社(2003)

2) 松波弘之編,「半導体SiC技術と応用」,日刊工業新聞社(2003)

3) NIKKEI ELECATRONICS 2013.4 90-95

4) K. Tezuka et. al., Mater. Sci. Forum 717-720, 821-824(2012)

5) S. Harada et. al., Mater. Sci. Forum 717-720, 1053-1058(2012)