This post is also available in: 英語

GaN系半導体を用いたLED

GaN系半導体を用いたLED (light emittance diode) は、近年のグリーンエネルギー指向(省エネルギーと高効率発光、従来の電球型照明と比べて長寿命など)とスマートグリッド型都市開発(最新インフラをデジタル化したエネルギー需給管理システム) の成長とともに、さまざまな製品に採用をされ始めている。例えば、一般照明、交通信号機、自動車のヘッドライト、またスマートフォン、タブレットなどの小型ディスプレイから大型広告向けディスプレイまでのバックライト等に搭載されている。そしてLEDの市場成長に貢献している一つの要素は、光出力の向上と製造コストを引き下げる安定化したプロセス技術の成長にある。

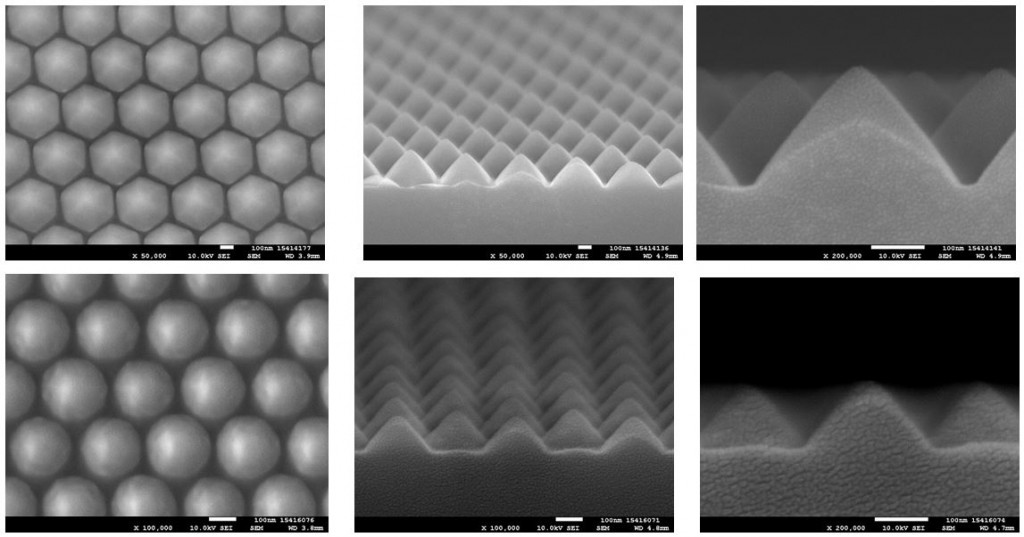

GaN系青色LEDの素子製造メーカーの多くは、PSS (patterned sapphire substrate)基板を用いた素子製造工程を採用しており、高出力、高効率LEDの生産用に安定したPSS基板の製造と高い歩留りが得られている。

サファイア基板に適用されるパターンは、その上に成長させるGaN結晶の欠陥の密度を低減することができ、その結果GaN発光層の発光性能を向上させる。さらに最適なパターン形状を設計することにより、発光層から素子内に発せられる光を効率よく素子外部に反射させて光の内部損失(発熱に変わる割合)を低減させることが可能となる。

一般的な形状としては、円錐形が多く採用されている。

PSSの加工は、現在 平坦なサファイア基板上にフォトレジストマスクを形成し、ICPドライエッチングにより行われている。加工形状のkeyとなるのはパターンのサイズ、マスクの形状設計と精度、パターンのアスペクト比(縦と横幅の比)と基板面全体での均一性及び基板間の再現性である。論文や各メーカーのデータでは、パターンサイズが小さいほど基板総面積に対するパターン領域の比率が高くなり、発光効率が高くなることが実証されているが、現在の業界標準的なパターンサイズは、2~3umである。ドライエッチングに要求される技術要素は、PR選択比、バイアスRF、ICPのプラズマ均一性と圧力制御性、基板ステージの温度制御性、そして反応性ガスの制御である。

さて、GaN発光層の発光性能を向上させるためにGaN結晶成長の欠陥を低減させることが重要と述べたが、その理由は以下のとおりである。

サファイア基板は、耐熱性、機械的強度、化学的安定性の面から、Ⅲ-Ⅴ族窒化物半導体の結晶成長プロセス(主にMOCVDプロセス)用に優れた基板である。しかしGaN系などの窒化物結晶とサファイア基板との格子不整合が大きく、結晶成長時に縦方向に「歪み」が生じて線欠陥(マイクロ-パイピング)が発生する。この欠陥が多いほど発光層の発光効率が低くなる。しかしPSSパターンを予め加工することにより、GaN結晶の横方向の成長が促進され、相対的に線欠陥が減少するしくみである。一般的には発光変換効率は30%程度高くなると言われている。

また、素子内部への発光を素子外部へ反射させるパターンの設計についてはパターンの幅を大きく、幅に対する高さを大きくする傾向が見られている。ただし、パターンの周期間隔を小さくすれば、パターンの密度を高くできるため、ナノスケールのパターン化(nano-PSS) についても研究が進んでいる段階である。Nano-PSSは、高分解能のリソグラフィによるフォトレジスト工程を必要とするが、初期投資が高額となり厳しいことと、基板表面の平坦性が厳しく要求されるため、かなり難しい課題となっている。一方、高分解能リソグラフィを必要としないナノインプリンティングという手法により、パターンマスク形成を検討するメーカーも現れている。

ICPプラズマエッチャーによるPSS加工プロセス

アルバックのICPプラズマエッチャーによるPSS加工プロセスの最新の成果として、以下の2点を挙げる。

ひとつは、マイクロパターンPSSにおいて、従来の円錐パターンサイズより幅、高さともに大きな形状加工を実現したことである。(Data1 参照)

これは、光出力の外部反射効率を向上させることに効果がある。

ふたつめは、ナノインプリンティングマスクを採用した、nano-PSSの実現である。(データ2参照)

これは、GaN結晶成長時の線欠陥密度を低減させ、かつGaN結晶の成長膜厚を薄くでき、製造時間の短縮にも効果があるとされる。

どちらの加工も、当社ドライエッチング装置;INE-3085 を使用しており、従来のICPエッチャーと比較して、スループット性能、基板面内均一性、基板間再現性ともに20%以上の改善を達成しているハイエンド機種である。( データ3 : 装置仕様比較参照)

Data3:INE-3085と従来機種の比較

| 型式 | 従来機種 | INE-3085 |

| 装置構成 | 1C+1LL(搬送室)+1E室 | 1C+1LL(搬送室)+1E室 |

| トレーサイズ | φ330mm | φ400mm |

| トレー搭載基板数 φ50nm | 27枚/7枚/3枚 | 42枚 150%UP |

| トレー搭載基板数 φ100nm | 7枚 | 10枚 140%UP |

| トレー搭載基板数 φ200nm | 3枚 | 4枚 130%UP |

| 基板冷却 | メカチャック+He冷却 | メカチャック+He冷却 |

| 装置本体寸法 | W900×D2721×H2128 | W1000×D3030×H1275 |

現在 INE-3085によるPSSサンプリングを受け付けており、多くのLEDメーカー、サファイア基板メーカーからの熱い期待を寄せられている次第である。

アルバックのLED関連装置は下記よりご覧いただけます。